在航空航天、电子器件和核工业等高端领域,对材料性能的要求极为严苛。Cu-Ni-Sn合金因其高强度、热稳定性、耐磨性、抗腐蚀性以及安全无毒等特性,成为这些领域的理想选择之一。

特别是Cu-6Ni-6Sn合金,已成功应用于高功率密度柴油机的连杆衬套等关键部件。传统铸造工艺制备的合金存在严重枝晶偏析问题——在凝固过程中,Sn元素容易在枝晶间富集,形成粗大的γ相和不连续析出相,导致材料内部组织不均匀。

这种成分偏析不仅降低了合金的整体性能,还需要通过后续复杂的固溶处理来消除,大大增加了工艺流程和生产成本。虽然研究者们尝试通过添加微量元素或改进铸造工艺来抑制偏析,但效果有限,难以从根本上解决问题。

技术创新:放电等离子烧结打破传统局限

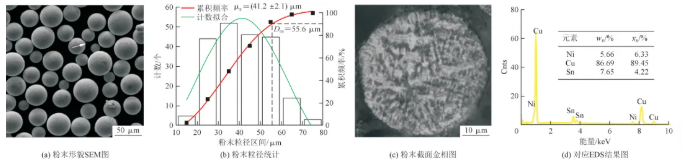

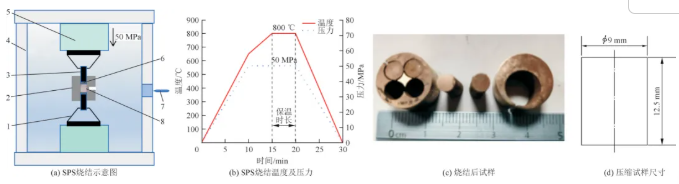

该技术通过在粉末颗粒间施加脉冲直流电流,产生局部等离子体放电和焦耳热,实现快速加热和致密化,从而在短时间内获得组织均匀、性能优良的块体材料。

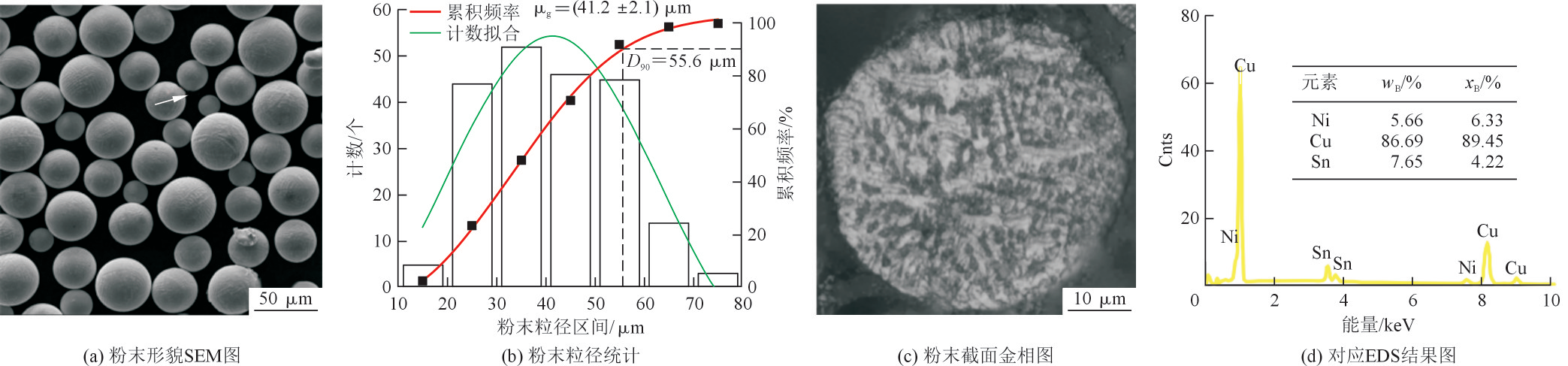

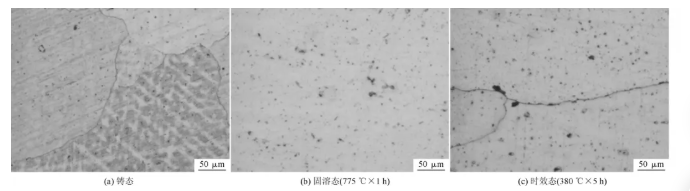

中北大学研究团队利用泽攸科技ZEM18台式扫描电镜进行了系统研究,采用放电等离子烧结技术制备Cu-6Ni-6Sn合金,系统分析了烧结温度及时效时间对合金微观组织、力学性能和摩擦磨损特性的影响。研究首先通过金相显微镜、X射线衍射等手段证实,采用气雾化预合金粉末并通过SPS烧结,可以完全消除铸态合金中典型的枝晶偏析,获得成分高度均匀的组织。

工艺优化:找到最佳烧结温度窗口

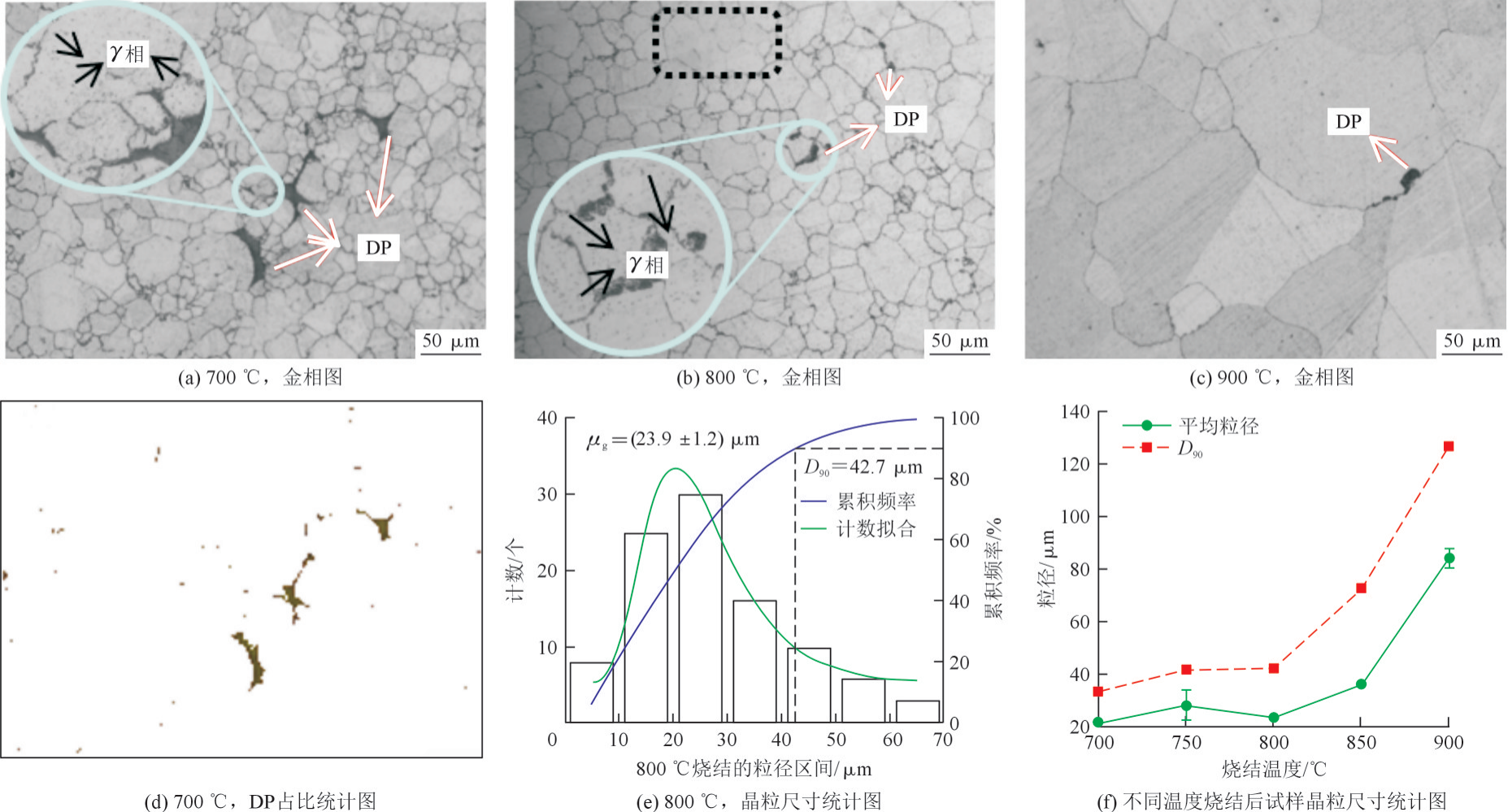

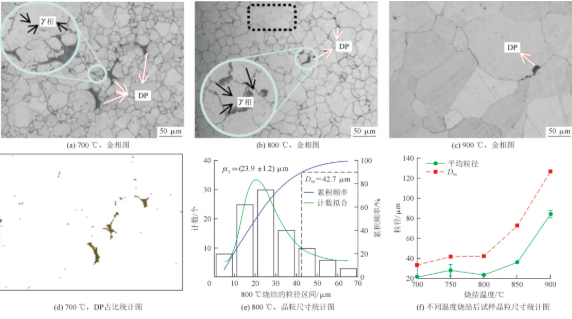

随着烧结温度升高,烧结驱动力增强,促进了粉末颗粒间的再结晶和晶粒长大,原始粉末边界逐渐消失,致密度维持在98%以上。

Cu-6Ni-6Sn 合金粉末特征

研究发现,800 ℃为最佳烧结温度,此时晶粒尺寸适中(约23.9 μm),硬度达到峰值。更高温度会导致晶粒过度长大,反而恶化材料性能。

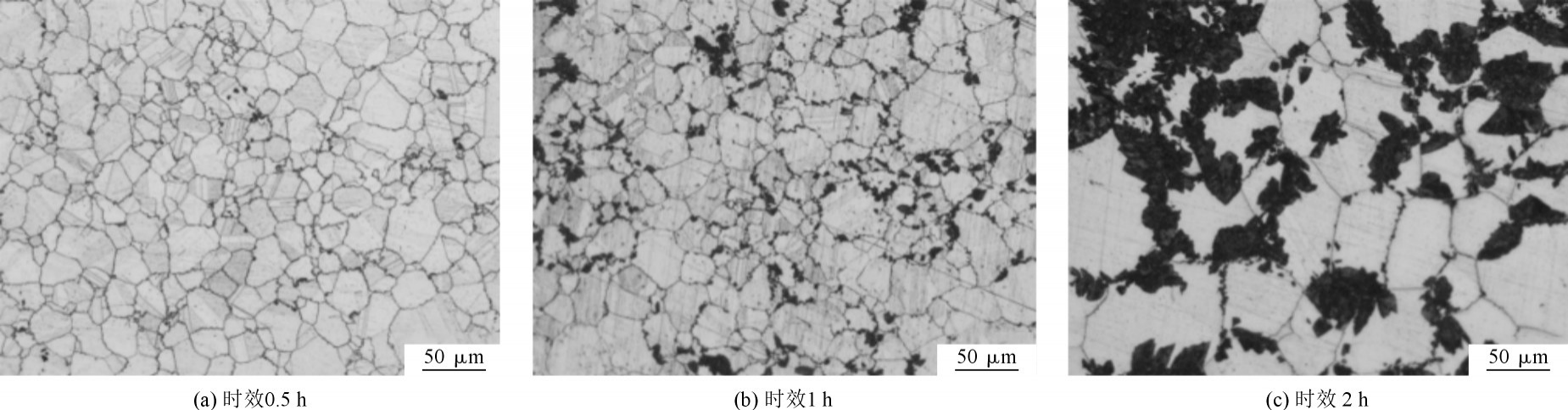

随后的时效处理研究表明,在400℃时效1小时时,合金的硬度和屈服强度达到最佳,这归因于调幅分解和细小弥散的γ相析出所带来的显著析出强化效果。

SPS烧结原理及试样示意图

最终,SPS+时效工艺获得的合金综合力学性能与传统铸造+固溶时效工艺相当,验证了该短流程制备技术的可行性。

性能提升:摩擦磨损表现优异

不同状态下 Cu-6Ni-6Sn 铸造试样金相组织

在摩擦磨损性能方面,研究发现SPS制备的合金在低载荷下表现出优于铸造合金的减摩耐磨特性,其摩擦系数和磨损率均更低。

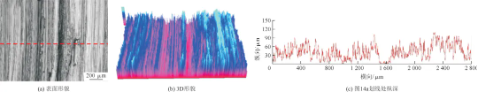

烧结后试样金相图、DP 统计图及粒径统计

这主要得益于SPS合金晶粒细小、组织均匀以及γ相弥散分布的特点,使其在摩擦过程中表现出以磨粒磨损为主、伴随轻微粘着磨损的机制,而铸造合金则表现出更严重的磨粒磨损特征。

技术支持:台式电镜发挥关键作用

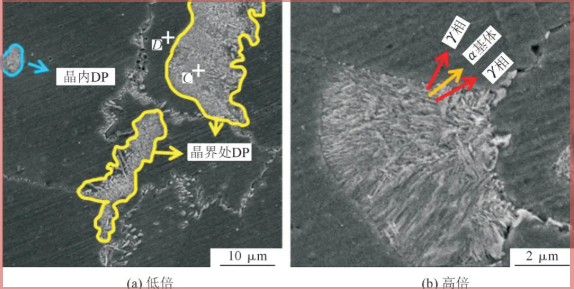

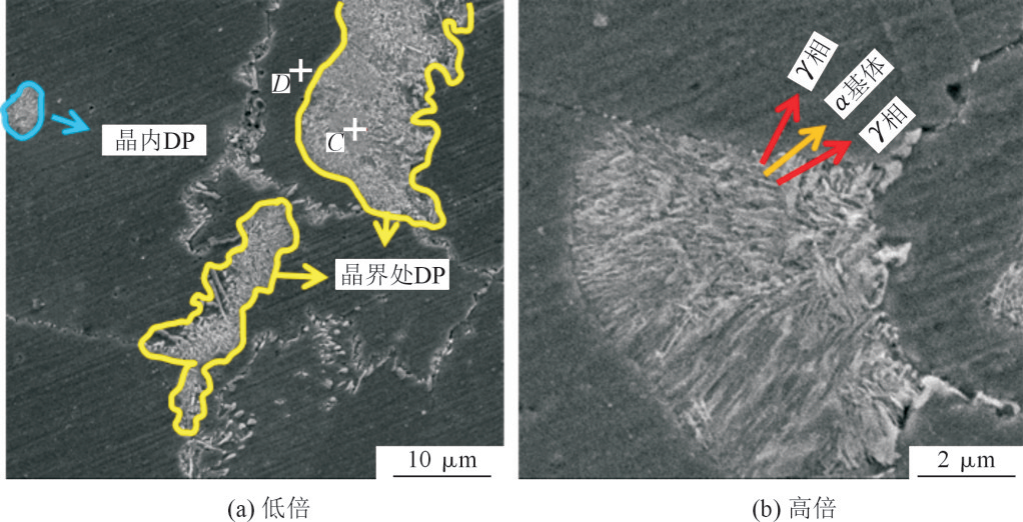

在整个研究过程中,泽攸科技ZEM18台式扫描电镜发挥了至关重要的作用。它被用于对合金的微观组织进行高分辨率、高景深的精细表征,特别是对烧结后及不同时效状态下析出相的形貌、尺寸、分布和生长习性进行观察。

研究中观察到的晶界处短棒状或不规则形状的不连续析出相以及晶内点状弥散的γ相,其清晰的形貌特征均依赖于SEM的成像能力。

更重要的是,结合能谱分析功能,ZEM18电镜能够对这些微小析出相进行原位化学成分分析,为理解合金的析出行为和强化机制提供了关键的微观证据。

研究表明,采用放电等离子烧结技术制备Cu-6Ni-6Sn合金,完全消除了传统铸造存在的枝晶偏析现象,获得了成分均匀的显微组织。

800 ℃烧结后试样的SEM图

800 ℃烧结试样在不同时间下时效后的金相图

通过优化工艺参数,在800℃烧结并结合400℃/1h时效处理,合金获得了最佳综合性能,其硬度、强度和耐磨性均与传统铸造加工工艺相当,甚至在某些方面更具优势。

烧结试样时效1h后SEM图

这项研究不仅为高性能Cu-Ni-Sn合金的制备提供了一条短流程、低成本的工艺路线,也为解决其他易偏析合金的制备问题提供了有益借鉴。随着该技术的进一步完善和推广,有望在航空航天、高端装备制造等领域发挥重要作用。

泽攸科技ZEM系列台式扫描电镜作为一款集成度高、便携性强且经济实用的科研设备,在此类材料研究中展现出巨大的应用价值,为科研工作者提供了强有力的技术支撑。

- 关注微信公众号 -

- 关注微信公众号 -

版权所有:北京仪光科技有限公司 备案号:京ICP备2021017793号